Pro zlepšení vašeho zážitku používáme soubory cookie.Pokračováním v procházení tohoto webu souhlasíte s naším používáním souborů cookie.Dodatečné informace.

Pro zlepšení vašeho zážitku používáme soubory cookie.Pokračováním v procházení tohoto webu souhlasíte s naším používáním souborů cookie.Dodatečné informace.

Aditivní výroba (AM) zahrnuje vytváření trojrozměrných objektů, po jedné ultratenké vrstvě, což je dražší než tradiční obrábění.Do součásti je však připájena pouze malá část prášku usazeného během procesu montáže.Zbytek se pak nerozteče, takže se dá znovu použít.Naproti tomu, pokud je objekt vytvořen klasicky, je obvykle vyžadován úběr materiálu frézováním a obráběním.

Charakteristiky prášku určují parametry stroje a musí být zváženy jako první.Náklady na AM by byly neekonomické vzhledem k tomu, že neroztavený prášek je kontaminovaný a nerecyklovatelný.Poškození prášků má za následek dva jevy: chemickou modifikaci produktu a změny mechanických vlastností, jako je morfologie a distribuce velikosti částic.

V prvním případě je hlavním úkolem vytvořit pevné struktury obsahující čisté slitiny, takže se musíme vyvarovat kontaminace prášku např. oxidy nebo nitridy.V druhém případě jsou tyto parametry spojeny s tekutostí a roztíratelností.Proto jakákoli změna vlastností prášku může vést k nerovnoměrnému rozložení produktu.

Údaje z nedávných publikací naznačují, že klasické průtokoměry nemohou poskytnout adekvátní informace o tekutosti prášku při výrobě přísad do práškového lože.Pokud jde o charakterizaci surovin (nebo prášků), na trhu existuje několik vhodných metod měření, které mohou tento požadavek splnit.Stav napětí a pole toku prášku musí být stejné v měřicí cele a v procesu.Přítomnost tlakového zatížení je neslučitelná s volným povrchovým prouděním používaným v AM zařízeních v testerech smykových buněk a klasických reometrech.

Společnost GranuTools vyvinula pracovní postupy pro charakterizaci prášku v aditivní výrobě.Naším hlavním cílem bylo mít jeden nástroj na geometrii pro přesné modelování procesu a tento pracovní postup byl použit k pochopení a sledování vývoje kvality prášku během několika tiskových průchodů.Bylo vybráno několik standardních hliníkových slitin (AlSi10Mg) pro různé doby trvání při různém tepelném zatížení (od 100 do 200 °C).

Tepelnou degradaci lze řídit analýzou schopnosti prášku ukládat náboj.U prášků byla analyzována tekutost (přístroj GranuDrum), kinetika balení (přístroj GranuPack) a elektrostatické chování (přístroj GranuCharge).Měření koheze a kinetiky balení jsou k dispozici pro následující hmotnosti prášku.

Prášky, které se snadno roztírají, budou mít nízký index soudržnosti, zatímco prášky s rychlou dynamikou plnění budou produkovat mechanické díly s menší porézností ve srovnání s produkty, které se hůře plní.

Byly vybrány tři prášky z hliníkové slitiny (AlSi10Mg) skladované v naší laboratoři po dobu několika měsíců s různou distribucí velikosti částic a jeden vzorek nerezové oceli 316L, zde označovaný jako vzorky A, B a C.Vlastnosti vzorků se mohou lišit od ostatních.výrobci.Distribuce velikosti částic vzorku byla měřena laserovou difrakční analýzou/ISO 13320.

Vzhledem k tomu, že kontrolují parametry stroje, je třeba nejprve zvážit vlastnosti prášku, a pokud budeme neroztavený prášek považovat za kontaminovaný a nerecyklovatelný, nebudou náklady na aditivní výrobu tak ekonomické, jak bychom chtěli.Proto budou zkoumány tři parametry: tok prášku, kinetika balení a elektrostatika.

Roztíratelnost souvisí s rovnoměrností a „hladkostí“ práškové vrstvy po operaci přetírání.To je velmi důležité, protože hladké povrchy se snadněji tisknou a lze je zkoumat pomocí nástroje GranuDrum s měřením indexu adheze.

Protože póry jsou slabá místa v materiálu, mohou vést k prasklinám.Dynamika balení je druhým kritickým parametrem, protože rychle balicí prášky mají nízkou poréznost.Toto chování bylo měřeno pomocí GranuPack s hodnotou n1/2.

Přítomnost elektrického náboje v prášku vytváří kohezní síly, které vedou k tvorbě aglomerátů.GranuCharge měří schopnost prášku generovat elektrostatický náboj při kontaktu s vybraným materiálem během toku.

Během zpracování může GranuCharge předvídat zhoršení průtoku, jako je tvorba vrstvy v AM.Získaná měření jsou tedy velmi citlivá na stav povrchu zrna (oxidace, znečištění a drsnost).Stárnutí získaného prášku pak může být přesně kvantifikováno (±0,5 nC).

GranuDrum je založen na principu rotačního bubnu a je naprogramovanou metodou pro měření tekutosti prášku.Vodorovný válec s průhlednými bočními stěnami obsahuje polovinu vzorku prášku.Buben se otáčí kolem své osy úhlovou rychlostí 2 až 60 ot./min. a CCD kamera pořizuje snímky (od 30 do 100 snímků v 1sekundových intervalech).Rozhraní vzduch/prášek je identifikováno na každém snímku pomocí algoritmu detekce hran.

Vypočítejte průměrnou polohu rozhraní a oscilace kolem této průměrné polohy.Pro každou rychlost otáčení je úhel toku (nebo „dynamický úhel nádechu“) αf vypočítán ze střední polohy rozhraní a index dynamické adheze σf, který se vztahuje k mezičásticové vazbě, je analyzován z fluktuací rozhraní.

Úhel proudění ovlivňuje řada parametrů: tření mezi částicemi, tvar a soudržnost (van der Waalsovy, elektrostatické a kapilární síly).Soudržné prášky mají za následek přerušovaný tok, zatímco nekohezní prášky vedou k pravidelnému toku.Menší hodnoty úhlu proudění αf odpovídají dobrým proudovým vlastnostem.Dynamický index adheze blízký nule odpovídá nekohezivnímu prášku, takže jak se adheze prášku zvyšuje, index adheze se odpovídajícím způsobem zvyšuje.

GranuDrum umožňuje měřit úhel první laviny a provzdušňování prášku během proudění, stejně jako měřit index adheze σf a úhel proudění αf v závislosti na rychlosti otáčení.

GranuPack sypná hustota, hustota setřesení a měření Hausnerova poměru (také nazývané „dotykové testy“) jsou velmi oblíbené při charakterizaci prášku kvůli snadnosti a rychlosti měření.Hustota prášku a schopnost zvýšit jeho hustotu jsou důležité parametry při skladování, přepravě, aglomeraci atd. Doporučený postup je popsán v lékopisu.

Tento jednoduchý test má tři hlavní nevýhody.Měření závisí na operátorovi a způsob plnění ovlivňuje počáteční objem prášku.Vizuální měření objemu může vést k závažným chybám ve výsledcích.Vzhledem k jednoduchosti experimentu jsme zanedbali dynamiku zhutňování mezi počátečním a konečným rozměrem.

Chování prášku přiváděného do kontinuálního výstupu bylo analyzováno pomocí automatizovaného zařízení.Po n kliknutích přesně změřte Hausnerův koeficient Hr, počáteční hustotu ρ(0) a konečnou hustotu ρ(n).

Počet odboček je obvykle pevně stanoven na n=500.GranuPack je automatizované a pokročilé měření hustoty poklepání založené na nejnovějším dynamickém výzkumu.

Lze použít i jiné indexy, které zde ale nejsou uvedeny.Prášek je umístěn v kovových zkumavkách a prochází přísným automatickým inicializačním procesem.Extrapolace dynamického parametru n1/2 a maximální hustoty ρ(∞) je převzata z křivky zhutnění.

Lehký dutý válec je umístěn na horní části práškového lože, aby udržoval rozhraní prášek/vzduch v průběhu zhutňování vodorovně.Trubka obsahující vzorek prášku se zvedne do pevné výšky ∆Z a poté volně padá do výšky, obvykle pevné při ∆Z = 1 mm nebo ∆Z = 3 mm, měřeno automaticky po každém nárazu.Podle výšky můžete vypočítat objem V hromady.

Hustota je poměr hmotnosti m k objemu V vrstvy prášku.Hmotnost prášku m je známá, hustota ρ se aplikuje po každém uvolnění.

Hausnerův koeficient Hr souvisí s rychlostí zhutňování a je analyzován rovnicí Hr = ρ(500) / ρ(0), kde ρ(0) je počáteční objemová hmotnost a ρ(500) je vypočtená hustota setřesu po 500 kohoutky.Výsledky jsou reprodukovatelné s malým množstvím prášku (obvykle 35 ml) metodou GranuPack.

Klíčovými parametry jsou vlastnosti prášku a povaha materiálu, ze kterého je zařízení vyrobeno.Během proudění se uvnitř prášku vytvářejí elektrostatické náboje a tyto náboje jsou způsobeny triboelektrickým efektem, výměnou nábojů při kontaktu dvou pevných látek.

Když prášek proudí uvnitř zařízení, dochází k triboelektrickým efektům při kontaktu mezi částicemi a při kontaktu mezi částicí a zařízením.

Při kontaktu s vybraným materiálem GranuCharge automaticky změří množství elektrostatického náboje generovaného uvnitř prášku během toku.Vzorek prášku proudí ve vibrující V-trubici a padá do Faradayova pohárku připojeného k elektrometru, který měří náboj, který prášek získává, když se pohybuje V-trubicí.Pro reprodukovatelné výsledky často podávejte V-trubici pomocí rotačního nebo vibračního zařízení.

Triboelektrický jev způsobí, že jeden objekt získá elektrony na svém povrchu a tím se nabije negativně, zatímco jiný objekt elektrony ztratí a je tedy nabitý kladně.Některé materiály získávají elektrony snadněji než jiné a podobně jiné materiály snáze elektrony ztrácejí.

Který materiál se stane negativním a který pozitivním, závisí na relativní tendenci zúčastněných materiálů získávat nebo ztrácet elektrony.Pro znázornění těchto trendů byla vyvinuta triboelektrická řada uvedená v tabulce 1.Materiály, které mají tendenci být nabité kladně a jiné, které mají tendenci být nabity záporně, jsou uvedeny, zatímco materiály, které nevykazují tendence k chování, jsou uvedeny uprostřed tabulky.

Na druhou stranu tato tabulka poskytuje pouze informace o trendu chování náboje materiálu, proto byl GranuCharge vytvořen, aby poskytoval přesné hodnoty chování náboje prášku.

Bylo provedeno několik experimentů pro analýzu tepelného rozkladu.Vzorky byly ponechány při 200 °C po dobu jedné až dvou hodin.Prášek je poté okamžitě analyzován pomocí GranuDrum (termální název).Prášek se poté umístí do nádoby, dokud nedosáhne okolní teploty, a poté se analyzuje pomocí GranuDrum, GranuPack a GranuCharge (tj. „za studena“).

Surové vzorky byly analyzovány pomocí GranuPack, GranuDrum a GranuCharge při stejné vlhkosti/teplotě místnosti, tj. relativní vlhkosti 35,0 ± 1,5 % a teplotě 21,0 ± 1,0 °C.

Index soudržnosti vypočítává tekutost prášku a koreluje se změnami polohy rozhraní (prášek/vzduch), které odrážejí pouze tři kontaktní síly (van der Waalsova, kapilární a elektrostatická).Před experimentem zaznamenejte relativní vlhkost (RH, %) a teplotu (°C).Poté nasypte prášek do bubnové nádoby a spusťte experiment.

Dospěli jsme k závěru, že tyto produkty nebyly citlivé na spékání, když byly uvažovány tixotropní parametry.Je zajímavé, že tepelné napětí změnilo reologické chování prášků vzorků A a B ze smykového zahušťování na smykové ztenčování.Na druhou stranu vzorky C a SS 316L nebyly ovlivněny teplotou a vykazovaly pouze smykové ztluštění.Každý prášek vykazoval lepší roztíratelnost (tj. nižší index soudržnosti) po zahřátí a ochlazení.

Teplotní efekt závisí také na specifickém povrchu částic.Čím větší je tepelná vodivost materiálu, tím větší je vliv na teplotu (tj.225°?=19?.?-1.?-1), čím menší částice, tím důležitější je vliv teploty.Práce při zvýšených teplotách je dobrou volbou pro prášky z hliníkových slitin díky jejich zvýšené roztíratelnosti a chlazené vzorky dosahují ještě lepší tekutosti ve srovnání s původními prášky.

U každého experimentu GranuPack byla před každým experimentem zaznamenána hmotnost prášku a vzorek byl vystaven 500 nárazům s frekvencí dopadu 1 Hz s volným pádem měřicí cely 1 mm (energie nárazu ∝).Vzorky jsou dávkovány do měřicích cel podle softwarových instrukcí nezávislých na uživateli.Měření byla poté dvakrát opakována, aby se vyhodnotila reprodukovatelnost a prozkoumal se průměr a standardní odchylka.

Po dokončení analýzy GranuPack se zaznamená počáteční hustota (ρ(0)), konečná hustota (po několika kliknutích, n = 500, tj. ρ(500)), Hausnerův poměr/Carrův index (Hr/Cr) a dva parametry (n1/2 a τ) související s dynamikou zhutňování.Je také zobrazena optimální hustota ρ(∞) (viz Příloha 1).Níže uvedená tabulka reorganizuje experimentální data.

Obrázky 6 a 7 ukazují celkové křivky zhutnění (objemová hustota versus počet nárazů) a poměr parametrů n1/2/Hausner.Na každé křivce jsou uvedeny chybové úsečky vypočtené pomocí průměrů a standardní odchylky byly vypočteny z testů opakovatelnosti.

Produkt z nerezové oceli 316L byl nejtěžším produktem (p(0) = 4,554 g/ml).Z hlediska hustoty setřesení je stále nejtěžším práškem SS 316L (ρ(n) = 5,044 g/ml), následuje vzorek A (ρ(n) = 1,668 g/ml), následovaný vzorkem B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).Vzorek C byl nejnižší (ρ(n) = 1,581 g/ml).Podle objemové hmotnosti výchozího prášku vidíme, že vzorek A je nejlehčí a s přihlédnutím k chybě (1,380 g/ml) mají vzorky B a C přibližně stejnou hodnotu.

Při zahřívání prášku se jeho Hausnerův poměr snižuje, k čemuž dochází pouze u vzorků B, C a SS 316L.U vzorku A to nelze provést kvůli velikosti chybových pruhů.Pro n1/2 je obtížnější identifikovat trendy parametrů.U vzorku A a SS 316L se hodnota n1/2 snížila po 2 h při 200 °C, zatímco u prášků B a C se zvýšila po tepelném zatížení.

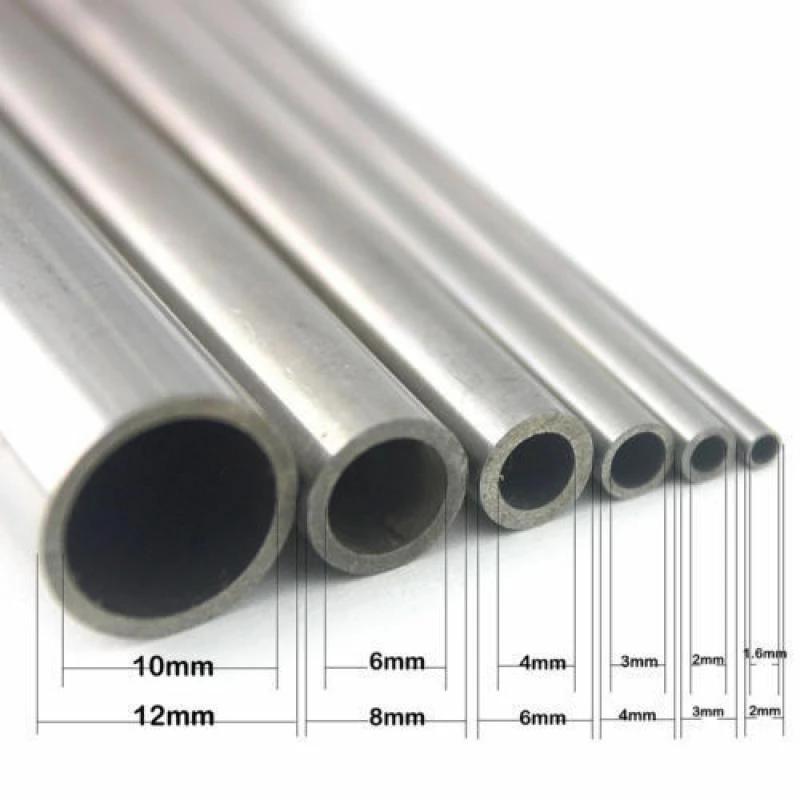

Pro každý experiment GranuCharge byl použit vibrační podavač (viz obrázek 8).Použijte trubku z nerezové oceli 316L.Měření byla opakována 3krát pro posouzení reprodukovatelnosti.Hmotnost produktu použitého pro každé měření byla přibližně 40 ml a po měření nebyl získán žádný prášek.

Před experimentem se zaznamená hmotnost prášku (mp, g), relativní vlhkost vzduchu (RH, %) a teplota (°C).Na začátku testu změřte hustotu náboje primárního prášku (q0 v µC/kg) vložením prášku do Faradayovy misky.Nakonec zaznamenejte hmotnost prášku a vypočítejte konečnou hustotu náboje (qf, µC/kg) a Δq (Δq = qf – q0) na konci experimentu.

Nezpracovaná data GranuCharge jsou uvedena v tabulce 2 a na obrázku 9 (σ je standardní odchylka vypočítaná z výsledků testu reprodukovatelnosti) a výsledky jsou prezentovány jako histogramy (jsou uvedeny pouze q0 a Δq).SS 316L měl nejnižší počáteční náklady;může to být způsobeno tím, že tento produkt má nejvyšší PSD.Pokud jde o počáteční množství náplně prášku primární hliníkové slitiny, nelze vyvozovat žádné závěry kvůli velikosti chyb.

Po kontaktu s trubkou z nerezové oceli 316L získal vzorek A nejmenší množství náboje ve srovnání s prášky B a C, což zdůrazňuje podobný trend, když je prášek SS 316L třen s SS 316L, je zjištěna hustota náboje blízká 0 (viz triboelektrické série).Produkt B je stále více nabitý než A. U vzorku C trend pokračuje (pozitivní počáteční náboj a konečný náboj po úniku), ale počet nábojů se zvyšuje po tepelné degradaci.

Po 2 hodinách tepelného namáhání při 200 °C se chování prášku stává velkolepým.U vzorků A a B se počáteční náboj snižuje a konečný náboj se mění z negativního na pozitivní.Prášek SS 316L měl nejvyšší počáteční náboj a změna jeho hustoty náboje se stala pozitivní, ale zůstala nízká (tj. 0,033 nC/g).

Zkoumali jsme vliv tepelné degradace na kombinované chování hliníkové slitiny (AlSi10Mg) a prášků z nerezové oceli 316L při analýze původních prášků v okolním vzduchu po 2 hodinách při 200°C.

Použití prášků při vysoké teplotě může zlepšit roztíratelnost produktu a tento efekt se zdá být důležitější pro prášky s vysokým specifickým povrchem a materiály s vysokou tepelnou vodivostí.GranuDrum byl použit k vyhodnocení průtoku, GranuPack byl použit pro dynamickou analýzu plnění a GranuCharge byl použit k analýze triboelektriky prášku v kontaktu s trubicí z nerezové oceli 316L.

Tyto výsledky byly stanoveny pomocí GranuPack, který ukazuje zlepšení Hausnerova koeficientu pro každý prášek (s výjimkou vzorku A kvůli chybě velikosti) po procesu tepelného namáhání.Při pohledu na parametry balení (n1/2) nebyly zjištěny žádné jasné trendy, protože některé produkty vykazovaly zvýšení rychlosti balení, zatímco jiné měly kontrastní účinek (např. vzorky B a C).

Čas odeslání: 10. ledna 2023